Exklusiver Online-Beitrag: Schwerlastbefestigung im industriellen Hallenbau

Modulares Sekundärtragwerk für IndustrieneubauIm Industriebau, wo knappe Zeitvorgaben, hohe Anforderungen an die Sicherheit und Wirtschaftlichkeit gefordert sind, spielen flexible Lösungen eine entscheidende Rolle. In der Montagehalle der Firma Bürkert aus Ingelfingen wurden binnen kürzester Zeit rund 50 t eines modularen Schwerlastmontagesystems zu einer Sekundärkonstruktion verbaut. Es dient zur Befestigung von Versorgungsleitungen für nahezu alle Gewerke.

In der Industrie werden stabile Konstruktionen mit einem großen Flächenangebot benötigt. So auch bei der Firma Bürkert in Ingelfingen. Dort ließ der Hersteller von Automatisierungs- und Ventilsystemen für Gase und Flüssigkeiten auf rund 21.000 m2 einen weitläufigen Firmencampus errichten, der neben Produktions- und Fertigungsgebäuden mit Büroflächen ein Ausbildungszentrum, ein Betriebsrestaurant, eine Tiefgarage sowie ein 18 m hohes Hochregallager umfasst. Mit einer Investitionssumme von rund 30 Mio. € stellte der „Campus Criesbach“ eines der größten Bauprojekte der Region dar und wurde innerhalb von nur 18 Monaten fertiggestellt. Die Planung und Projektierung des Bauvorhabens verantwortete das Bauunternehmen Wolff & Müller in Stuttgart/Künzelsau. Den Auftrag für die Planung und Herstellung des Installationsrasters für die große Montagehalle übernahm die Mefa Befestigungs- und Montagesysteme GmbH.

Sekundärtragwerk mit großen Spannweiten

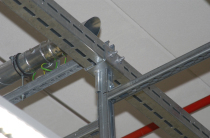

Kernstück des imposanten Industriebauwerks bildet das zweistöckige Produktionsgebäude, an das auch das Hochregallager angeschlossen ist. Darin erstreckt sich die Montagehalle auf über 7.600 m2, wo künftig Ventile und Sensoren gefertigt werden. Wie alle Erweiterungsbauten auf dem Gelände ist die Montagehalle anspruchsvoll und repräsentativ gestaltet, so dass sich auf dem Bürkert-Campus ein homogenes, hochwertiges Erscheinungsbild ergibt. Die in Stahlbauweise gefertigte Halle verfügt über schlanke Querschnitte und eine Spannweite von über 5 m. Das Tragwerk ist als Primär- und Sekundärkonstruktion ausgeführt und bietet einen stützenfreien, weitläufigen Raum im Innern. Fertigungsmaschinen und Fließbänder können dadurch flexibel untergebracht und kurze Wege eingehalten werden. Zur flächendeckenden Versorgung der Halle mit Strom, Daten und Druckluft dient das von Mefa geplante und installierte Sekundärtragwerk. Hierbei handelt es sich um eine ausgefeilte Kombination aus dem Schwerlastsystem „Centum“ und dem Montagesystem 45.

Hohe Ansprüche an Sicherheit, Funktionalität und Flexibilität

„Die Planung von Industriegebäuden ist sehr anspruchsvoll, da komplexe Anforderungen mit hohen Ansprüchen an Sicherheit, Funktionalität und Flexibilität einher gehen“, berichtet Projektleiter Walter Bartholomä von Bürkert. Man habe daher auf erfahrene Partner gesetzt, die über ausgeprägtes Fachwissen in der Planung und Umsetzung von Industriebauten verfügen. Da es sich bei der Halle um eine Stahlkonstruktion handelte, bei der aus statischen Gründen nicht gebohrt oder geschweißt werden darf, konnte nur ein schraubbares Montagesystem zum Einsatz kommen. Die Hauptkriterien für das Tragwerkraster waren neben hoher Belastbarkeit und Flexibilität auch eine schnelle und zeitsparende Montage.

„Wir mussten teilweise bei laufendem Betrieb arbeiten, sodass ein vielseitig kombinierbares und montagefreundliches System unerlässlich war. Selbst eine Sonderlösung musste entwickelt werden, die eine Befestigung an teils sehr starken Stahl-T-Trägern ermöglichte“, erklärt Dino Vogt, Projektleiter beim Generalunternehmen Wolff & Müller. Aus vorhergehenden Projekten wusste er, dass Mefa ein geeignete Partner war, um dem Bauherrn eine rasch entwickelte Sonderlösung und damit verbunden eine schnelle Nutzbarkeit der Halle sowie geringe Ausfallzeiten in der bestehenden Produktion gewährleisten zu können. „Wir hatten das ehrgeizige Ziel, binnen 18 Monaten das gesamte Bauprojekt zu realisieren und planten für die Montage des Sekundärtragwerks lediglich vier Wochen ein“, ergänzt Walter Bartholomä. Den Technikern von Mefa gelang es, ein hochbelastbares, variables Raster in pendelnder Aufhängung umzusetzen. Der Vorteil: Je nach Nutzung und Produktionsumfeld kann an jedem beliebigen Punkt eine Versorgungsleitung befestigt werden.

Einfache Realisierung vielseitiger Konstruktionen

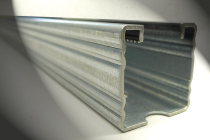

In der Ausführung profitierte das Planerteam von der hohen Tragfähigkeit und Verarbeitungsfreundlichkeit der ein gesetzten Montagesysteme. Beide sind RAL-geprüft und gewährleisten in ihrer Leistungsklasse eine sehr hohe Sicherheit. Wichtiges Qualitätsmerkmal des Schwerlastsystems „Centum“ ist die patentierte Verschraubungstechnik. Sie sorgt für eine formschlüssige Verbindung mit einer Lastaufnahme von bis zu 10 kN je Verschraubung. Gegenüber geschweißten Stahlkonstruktionen bietet sie den Vorteil kürzerer Montagezeiten. Auch bei Änderungen in der Nutzung kann das System leicht demontiert und an die neuen Bedingungen angepasst werden. Da es sich leicht mit dem Montagesystem 45 kombinieren lässt – beide Serien verfügen über eine breites Sortiment durchdachter Anbauteile, konnte eine flexible Sekundärkonstruktion realisiert werden. „Auf Basis beider Systeme ließ sich das Tragwerk entlang den Anforderungen optimal ausrichten und eine Überdimensionierung, die oftmals nach dem Motto „Viel hilft viel“ in Kauf genommen wird, von vornherein vermeiden. Ebenso konnten wir die Befestigungsabstände größer wählen, wodurch das Raster auch im Hinblick auf Materialverbrauch und Montagezeit so effizient wie möglich gestaltet ist“, erklärt Marijo Vukicevic, Leiter der Anwendungstechnik bei Mefa.

Sonderlösung für stark dimensionierte Stahlträger

Eine besondere Lösung war die Horizontalverschraubung der „Centum-XL120“-Profile an die Hauptträgerachsen aus „HEA 700“-Stahlprofilen. Hierfür entwickelte und produzierte Mefa innerhalb kurzer Zeit ein neues Produkt, das aus der Idee einer schon bestehenden Trägeranbindung des kleineren 45er Systems konstruiert wurde. Die Besonderheit des dabei entstandenen Spannschuhs liegt in seiner Montagefreundlichkeit. So kann das „Centum“-Profil ohne Verschraubung sicher eingehängt und noch verschoben werden. Eine Sicherung erfolgt dann über Gewindestangen und die patentierte Hammerkopfverschraubung. Nach der Montage lassen sich mit dem neuen Spannschuh Auflagerkräfte von über 20 kN abfangen. Mit dieser Sonderlösung entstand ein modernes und optimal auf die Anforderungen zugeschnittenes Sekundärsystem, das neben Ausbaureserven ein hohes Maß an Flexibilität gewährleistet. Nutzungsänderungen lassen sich damit schnell bedienen.