Stufe 2 der Ökodesign-Richtlinie ist in Kraft

Die Stufe 2 der Verordnung der Ökodesign-Richtlinie für Transformatoren ist am 1. Juli 2021 in Kraft getreten. Sie schreibt neue Grenzwerte für die Verlustleistung von Umspannern vor. Sie ist in Österreich unter der Bezeichnung „Ökodesign-Verordnung“ und in Deutschland als „Energieverbrauchsrelevante-Produkte-Gesetz (EVPG)“ bekannt. Bis Ende Februar 2021 konnten Transformatoren mit den alten Werten bestellt werden. Diese mussten bis Ende Juni 2021 ausgeliefert sein. Mit der nun gültigen Ökodesign-Verordnung für Verteil- und Leistungstransformatoren, kurz 548/2014, definiert die EU die Mindestanforderungen an die Energieeffizienz von Transformatoren neu.

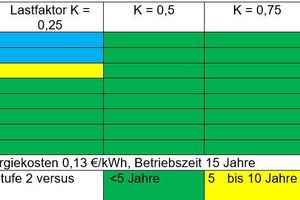

Neue Richtlinien und deren Umsetzung bedeuten häufig hohe Investitionen. Dabei stellt sich die Frage, ob sich Investitionen rechnen. Eine Berechnung von Schneider Electric (www.se.com/de) zu den Gesamtbetriebskosten (TCO = Total Cost of Ownership), von Transformatoren der neuen Generation sind überzeugend: Die Kostenanalyse von Stufe 1 auf Stufe 2 ergab, dass die durch technische Upgrades niedrigeren Verluste über die Betriebszeit des Transformators in den meisten Fällen eine Amortisation der Investitionskos-ten in weniger als fünf Jahren ermöglichen. Die Berechnung der Lebenszykluskosten eines Transformators wurde hierzu auf Basis des Lastfaktors, der Dienstzeit, der Energiekosten sowie der Zinsrate durchgeführt (Tabelle 1). Um die Gesamtbetriebskosten verschiedener Transformatoren vergleichen zu können, stellt Schneider Electric seinen Kunden ein TCO-Tool zur Verfügung, das die Ersparnisse über den gesamten Lebenszyklus errechnet. Zudem gibt das Ergebnis Aufschluss über die Payback Time, also die Zeit, die es dauert, um mit den eingesparten Energiekosten das höhere Erstinvestment eines effizienteren Transformers zu kompensieren.

Wo Verluste entstehen

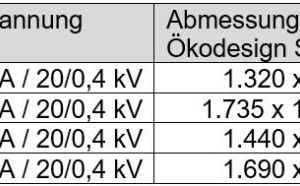

Bei den Trafos sind es insbesondere Energieverluste, die für erhöhte Emissionen verantwortlich sind und die durch Leerläufe oder Last entstehen. Leerlaufverluste (Po) sind als „Iron Losses“ bekannt. Sie werden im Kern des Transformators als Ergebnis des Magnetisierungsprozesses erzeugt. Durch eine Verbreiterung der Kernbleche kann hier z.B. der Verlust verringert werden. Lastverluste (Pk) hingegen sind „Copper Losses“, die vom Strom und Widerstand der Spulen abhängen. Indem Materialien mit höherer Temperaturbeständigkeit zum Einsatz kommen, lassen sich auch Verluste durch „Copper Losses“ reduzieren. Beide Maßnahmen sind bereits von Herstellern erfolgreich umgesetzt. Mit den technischen Verbesserungen haben sich die äußeren Abmessungen oder das Gewicht der Transformatoren verändert (Tabelle 2). Planer sind also gut beraten, wenn sie neben den Angaben der offiziellen Ausschreibungstexte zusätzlich die maximal möglichen Abmessungen beim Betreiber erfragen.

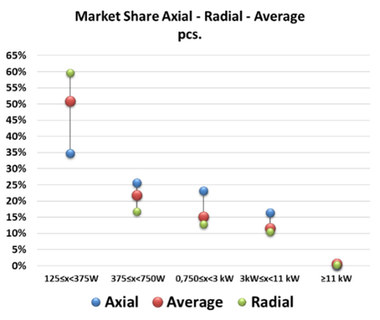

Mit dem Start der 2. Stufe der Verordnung will die EU bis 2025 die jährlichen Verluste durch Transformatoren auf 16,2 TWh reduzieren. 2008 betrugen die Verluste noch 93,4 TWh. Zur Prüfung der Umsetzung sind Hersteller wie auch Betreiber gefordert, den Materialeinsatz und Ressourcenverbrauch detailliert zu dokumentieren – für den Herstellungsprozess ebenso wie über den Lebenszyklus hinweg. In der Summe spricht die Richtlinie dann vom Life Cycle Assessment oder der Ökobilanzierung. Diese Dokumentation, in Zusammenhang mit der technischen Prüfung, qualifiziert neue Transformatoren dann auch für das offizielle CE-Zeichen und die Konformitätserklärung, die Voraussetzung für den Handel im europäischen Binnenmarkt sind. Die Verordnung soll dazu beitragen, die Marktdurchdringung von bauformoptimierten Transformatoren zu verbessern.