Mit eigener Aktivkohleschicht

Wie kann man die Staubemission bei einer Hackschnitzelverbrennung auf nahezu 0 mg/MJ reduzieren, ohne die Filtertechnik ausufern zu lassen und dennoch einen möglichst großen Wirkungsgrad zu erzielen. Dieser Aufgabe stellten sich die Entwicklungsingenieure von Windhager (www.windhager.com, IFH/Inthem 2016: Halle 4a, Stand 101) in Seekirchen im Salzbuger Land. Sie dachten intensiv über die Verbrennung nach und konstruierten einen neuen Hackgut-Vergaserheizkessel.

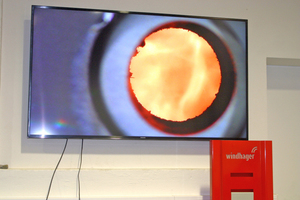

Die clevere Idee lag darin, ein Glutbett zu schaffen, dass den Brennstoff – sprich die Hackschnitzel – vergast, dieses Heizgas durch die durch die Verbrennung entstehende darüberliegende Schicht aus Kohle leitet und so reinigt. Damit schafft sich das verbrennende Gut geradezu seine eigene Aktivkohleschicht. Das gereinigte Heizgas wird noch weiter durch das Hackgut geleitet, darüber gezündet und dort sauber verbrannt.

So werden die gesetzlichen Grenzwerte für Feinstaub (Staubemissionen ≤ 1 mg/MJ) eingehalten, ohne dass ein zusätzlicher Partikelfilter installiert werden muss.

Die weiteren Merkmale des Hackgut-Vergaserkessels sind rasch aufgeführt: Der Brenner selbst besteht aus hochlegiertem Edelstahl und zeigt sich dadurch besonders robust. Der Kessel ist absolut dicht ausgeführt, so dass das Glutbett ohne Brennstoff- oder Luftzuführung bis zu vier Tage erhalten bleiben kann. Dadurch ist ein selbsttätiges Anheizen ohne Zündung und damit eine Einsparung von bis zu 90 % der Zündenergie möglich. Die Entaschung erfolgt über patentierte, doppelte Entaschungsplatten während des Betriebes, so dass der Vergaser nicht abgestellt werden muss. Anders als bei üblichen Rostlösungen können sich aufgrund der geschlossenen Platte keine Fremdkörper darauf festsetzen.

Zur Austragung des Hackguts aus dem Lager entwickelte Windhager ein Protektor-Rührwerk, das sich durch seine Leichtgängigkeit und einen Motor mit besonders geringem Stromverbrauch auszeichnet. Das Getriebe liegt nicht, wie herkömmlich, direkt am Boden auf, sondern wird durch einen Schutzmantel befestigt, der Kraft und Gewicht des Hackguts in den Boden leitet. So ergibt sich eine hohe Widerstandsfähigkeit auch bei kurzfristig starker Belastung, beispielsweise während des Befüllens.

Der Transport des Hackguts erfolgt durch einen Sicherheits-Schneckenkanal mit spezieller Seitenschub-Technologie. Der asymmetrische, vergrößerte Querschnitt des Kanals erlaubt den Transport von bis zu 60 % des Hackguts seitlich neben der Schnecke, das einfach mitgeschoben wird. Dadurch ergibt sich eine hohe Unempfindlichkeit gegen Fremdkörper und ein geringer Verschleiß. Die Schneckenwendel ist mit 6 mm Stärke zudem sehr robust ausgeführt. Im Raumaustragungskopf besitzt der Schneckenkanal eine gegenläufige Wendel. Langes Material oder Fremdkörper werden so stets nach unten in den Fallschacht transportiert. Ein Blockieren der Schnecke wird damit vermieden.

Zur Förderung in den Kessel entwickelte Windhager eine Zwei-Kammern-Zellradschleuse. Sie verfügt über scharfe Messer, die längeres Material abschneiden. Diese fahren zunächst langsam zu und bei Widerstand wieder kurz zurück, damit das Material nach unten fallen kann. Erst im Anschluss fahren die Messer mit ganzer Kraft zu und schlagen das Material ab. Damit ist auch an dieser Stelle ein Schutz vor unnötigem Verschleiß gegeben. Die Zellradschleuse wird, wie alle anderen Motoren, modulierend angesteuert. Die Antriebe laufen dadurch besonders verschleißarm, schonend sowie sehr leise und stromsparend. Anders als herkömmliche Hackgutheizungen benötigt der „PuroWIN“, wie der Kessel genannt wird, daher keinen Starkstromanschluss und kann mit 230 V betrieben werden.

Neben der Schneckenförderung lässt sich der „PuroWIN“ mit einer Saugförderung ausstatten. Realisiert werden können Strecken von rund 25 m und bis zu 7 m Höhe. Damit müssen Brennstofflager und Heizraum nicht zwangsläufig aneinandergrenzen. So lässt sich auch bei bisher unmöglichen Gegebenheiten eine Hackgutheizung realisieren.