Innenbeschichtete Wärmeübertrager

Siliziumoxid erhöht Widerstandsfähigkeit gegen VE-WasserMit Siliziumoxid beschichtete Volledelstahl-Wärmeübertrager sind gerade bei herausfordernden Anwendungen eine nachhaltige und sich zügig amortisierende Lösung für moderne Heizungsanlagen und Wärmepumpen sowie bei Fernwärme, Klima-, Kälte- und Solartechnik, der Energierückgewinnung oder Brauchwassererwärmung.

Moderne geschlossene Warmwasser-Heizungsanlagen, wie sie beispielsweise in Wohnanlagen vorhanden sind, nutzen Wärmeübertrager, um die Effizienz der Anlage zu steigern und Kreisläufe verschiedener Medien zu trennen. Üblicherweise wird eine hydraulische Systemtrennung vorgenommen: im Primärkreislauf eines Wärmeübertragers wird das von der Heizung erwärmte Wasser geführt, dessen Wärme auf das Wasser des Sekundärkreislaufs übertragen wird, der z. B. Heizkörper und/oder einen Pufferspeicher speist. Auch als Zwischenkreis-Tauscher für Sole-Wasser-Wärmepumpen finden Wärmetauscher vermehrt Anwendung.

Doch die zunehmend kompakter werdenden Heizungsanlagen führen zu immer kleiner werdenden Wärmeübertragern mit immer kleiner werdenden Wärmeübertragerflächen und engeren Kanälen, durch die die Medien geführt werden. Diese Apparate reagieren wesentlich empfindlicher auf Härtebildner oder Sauerstoff im Füll- und Ergänzungswasser. Zusätzlich begünstigen elektrochemische Vorgänge eine Zersetzung aller eingesetzten metallischen Materialien.

Optimal für den Heizkessel, suboptimal für klassische Wärmeübertrager

Daher fordert die Richtlinie VDI 2035 (Blatt 1) einerseits bei der fachgerechten Planung und dem Bau von Heizungsanalgen die Verwendung unterschiedlicher Materialien. Andererseits soll Wert auf den Einsatz von enthärtetem und entsalztem Wasser gelegt werden. Das VDI 2035 konforme Füllwasser freut die Hersteller von Heizungskesseln natürlich, da es optimal für das Material des Kessels ist.

Für kupfergelötete Volledelstahl-Wärmeübertrager ist es jedoch fatal. Um nämlich Korrosion an Lötverbindungen oder Spannungsrisse im Edelstahl (1.4404) zu verhindern, ist neutrales Füllwasser mit 6 bis 15 °dH, einem pH-Wert von 7 bis 9 und einer elektrischen Leitfähigkeit von 10 bis 500 µS/cm nötig. Daneben haben bestimmte Konzentrationen an im Wasser gelösten Mineralien erheblichen Einfluss auf die Haltbarkeit des Wärmeübertragers.

Gerade bei hartem Wasser kommt es zu vermehrter Steinbildung im Apparat. Die feinen Kanäle setzen sich so mit der Zeit mehr und mehr zu. Die Folgen: Druckverluste im Leitungssystem, verminderte Heizleistung, erhöhter Energieverbrauch bis hin zu einem Komplettausfall des Wärmetauschers.

Damit es nicht so weit kommt, besteht die Möglichkeit, das Füllwasser durch einen Fachbetrieb konditionieren zu lassen. Da dieses jedoch regelmäßig geprüft, ergänzt oder ausgetauscht werden muss, führt das zu stetig anfallenden Wartungskosten. Die gängige Praxis ist es bisher, dass der Heizungsbauer das Füllwasser in den meisten Fällen auf 0° dH einstellt. Gemäß VDI 2035 ist das jedoch bei Anlagen unter 600 kW gar nicht notwendig. Vollentsalztes Wasser führt zu Korrosion bei Buntmetallen, wodurch die kupfergelöteten Wärmeübertrager in kürzester Zeit ausfallen.

Keine Chance für Verkalkungen und Korrosion

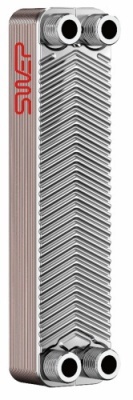

Um diesen Herausforderungen zu begegnen, empfiehlt sich der Einsatz von mit Siliziumoxid veredelten Plattenwärmeübertragern, wie sie z. B. von VAU Thermotech aus Thüringen unter dem Markennamen „VAU Safe“ hergestellt werden.

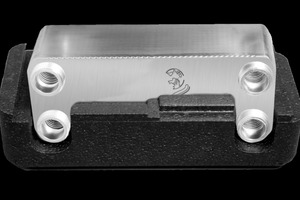

Diese Plattenwärmeübertrager bestehen aus ineinandergelegten, geprägten 1.4404er-Edelstahlplatten, deren Anzahl von der zu erbringenden Wärmeleistung bestimmt wird. Die Plattenpakete werden in vollautomatisierten Fertigungslinien produziert und im Vakuumverfahren mit Kupferfolie verlötet. Dadurch entsteht ein geschlossener, kompakter und druckfester Wärmeübertrager, in dem nahezu die gesamte Plattenfläche zur Wärmeübertragung dient.

Die Beschichtung ist entscheidend

Die Korrosionsschutzbeschichtung entsteht durch Abscheidung einer dünnen Siliziumoxid-Schicht auf der gesamten Ober- und Heizfläche mit hochfester Anbindung an die Oberflächen der Edelstahlplatten.

Durch die Beschichtung aus einer Gasphase sind komplexe Geometrien zugänglich, die durch andere Verfahren nicht erreichbar sind. Das bedeutet, dass damit auch sämtliche im Wärmeübertrager befindlichen Lötverbindungen zwischen den Platten mit Siliziumoxid überzogen werden. Dies gewährleistet einen umfassenden Schutz der gesamten Oberfläche des Wärmeübertragers innen und außen.

Die Beschichtung verbessert die mechanische und thermische Stabilität aller mit Wasser in Berührung kommenden Teile, eine Korrosion des Kupfers ist ausgeschlossen. Es lösen sich keine Metall-Ionen aus dem Edelstahl heraus und er ist selbstreinigend, da Ablagerungen nur schwer an den Oberflächen anhaften.

Fazit

Die gecoateten Wärmeübertrager sind gerade bei herausfordernden Anwendungen eine nachhaltige und sich zügig amortisierende Lösung für moderne Heizungsanlagen und Wärmepumpen sowie bei Fernwärme, Klima-, Kälte- und Solartechnik, der Energierückgewinnung oder Brauchwassererwärmung. Sie lassen sich nahezu unabhängig von den erwähnten Grenzwerten einsetzen, da sie im Vergleich zu kupfergelöteten Wärmeübertragern mit unterschiedlichstem Füllwasser zurechtkommen. Sie zeichnen sich durch eine längere Standzeit aus. Für alle anderen Anwendungen, z. B. im Trinkwasserbereich oder bei Glykol-Gemischen, sind nach wie vor kupfergelötete Plattenwärmeübertrager Standard. Sie sind im Vergleich zu beschichteten Wärmeübertragern günstiger in der Anschaffung und für diese Anwendungsbereiche ideal geeignet.