Adsorptionskälte und BHKW

Die Otto Beier Waffelfabrik GmbH aus Miltach im Bayerischen Wald setzt seit Oktober 2014 auf Kraft-Wärme-Kälte-Kopplung (KWKK). Die Kombination aus einem BHKW und vier InvenSor-Adsorptionskältemaschinen (AdKM) erzeugt nachhaltig Strom, Wärme und Kälte für große Teile des Betriebes. Mithilfe des BHKW werden im Winter rund 10 000 m2 Büroräume und Produktionsbereich geheizt. Durch die Adsorptionskältemaschinen wird der Nutzen des BHKW auch auf die sonst stromintensive Raumkühlung der Produktion, täglich werden rund 400 000 Waffelblätter produziert, und eines Rohstofflagers ausgeweitet. Die Kältemaschinen liefern mithilfe von Wärme als Antriebsenergie kaltes Wasser. Da Wasser als Kältemittel zum Einsatz kommt, werden zudem problematische Kältemittel komplett vermieden. Verluste aufgrund von Leckagen sind kein Thema mehr.

Für Armin Nazet den Geschäftsführer von Nazet Haustechnik, von der die Anlage geplant und installiert wurde, liegen die Vorteile auf der Hand: „Dies ist die erste Anlage mit einer Kombination aus BHKW und den thermisch angetriebenen AdKM von InvenSor, die wir installiert haben. Bisher läuft das Gesamtsystem absolut reibungslos, so dass wir von davon ausgehen, dass die vorher errechnete Gesamtamortisation von vier Jahren für die KWKK-Anlage voll zutrifft.“

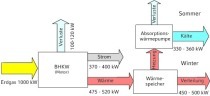

Das gasbetriebene BHKW der Marke „Senergie“ (50 kWel und 78 kWth) wurde von Nazet Haustechnik bereits Ende 2013 installiert. Innerhalb von zwölf Monaten Betriebszeit hat es rund 300 000 kWh Strom produziert, der zu 95 % im Werk genutzt werden konnte. Obwohl das BHKW im letzten Jahr bereits fast 6000 Betriebsstunden leistete, wird die Auslastung durch die im Oktober installierten AdKM weiter anwachsen. Die Nutzungsdauer des Systems soll künftig auf mindestens 8600 h pro Jahr steigen. Die Laufzeit der InvenSor-Anlagen ist dabei durch deren integrierte FreeCooling-Funktion nicht auf Zeiten mit Antrieb durch das BHKW beschränkt.

Das vom BHKW ausgekoppelte Warmwasser wird mit einer Temperatur von 75 °C in die AdKM eingeleitet und dort zur Produktion von Kälte genutzt. Die Kälte wird in Form von Wasser mit einer Temperatur von 15 bis 17 °C zur Verfügung gestellt und über Deckenkühler zur Raumkühlung eines Rohstofflagers und der Produktion verwendet. Dabei ersetzten die vier Adsorber einen stromintensiven Kaltwassersatz, der vorher diese Aufgabe übernommen hatte.

Für die Prozesskühlung gibt es bei der Otto Beier Waffelfabrik ein separates Kälteaggregat. Um eine optimale Verteilung der Kälte zu gewährleisten, stehen die AdKM in direkter Nähe zur Waffelproduktion, das BHKW steht in einem separaten Gebäude.

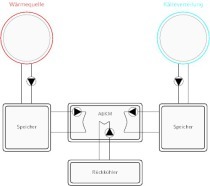

Ein weiterer interessanter Aspekt der Anlage ist, dass die AdKM ihre Antriebswärme nicht direkt vom BHKW beziehen. Die Abwärme, die das BHKW produziert, heizt die 10 000 l Wasser im Warmwasserpufferspeicher an. Bei einem Bedarf für die Klimatisierung bedienen sich die AdKM aus diesem Speicher. Dadurch können unnötige Start-/Stopp-Vorgänge des BHKW vermieden werden. Ein Kaltwasserspeicher ist bei dieser Anlage ebenfalls installiert, falls im Sommer Spitzenlasten bewältigt werden müssen. Der Kältepufferspeicher hat ein Fassungsvermögen von 2000 l. Bei niedrigen Außentemperaturen kann das InvenSor-System mit freier Kühlung arbeiten, so dass die Wärme aus dem BHKW dann wie gewohnt direkt zur Verfügung steht.

Auf der Kälteseite rechnet der Planer Nazet zwischen 3500 und 4000 Betriebsstunden für die AdKM. Die hinter dem Betrieb günstig platzierten Rückkühler (107 kW) arbeiten mit Spitzenlastbesprühung.

Markus Beier, kaufmännischer Geschäftsführer der Otto Beier Waffelfabrik, ist von den Vorteilen überzeugt: „Nachhaltig wirtschaften und umweltfreundlich arbeiten, dass ist das Ziel unserer Firma. Wir nutzen neben der KWKK-Anlage bereits seit längerem eine Photovoltaikanlage auf dem Dach (Leistung: 520 kW) zur Stromgewinnung und wir verwenden ein Wärmerückgewinnungssystem an unseren Kompressoren. Außerdem haben wir ein ausgeklügeltes Recyclingsystem, das uns hilft die produzierte Abfallmenge zu minimieren. Alle ablaufenden Betriebsprozesse werden ständig überprüft, um den Einsatz von stofflichen wie energetischen Wertstoffen zu optimieren. Wir befinden uns schon in der Planung für weitere AdKM für die nächste Expansionsstufe des Betriebes.“