BIM beim Bau eines neuen Automobilwerks

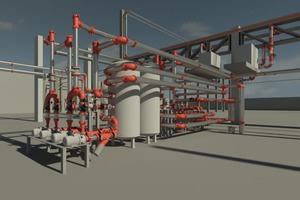

Das Kühlsystem für das neue Produktionswerk eines österreichischen Automobilzulieferers musste in einem sehr kurzen Zeitraum installiert werden. Für eine besonders effiziente Montage nutzte Victaulic, Hersteller von genuteten mechanischen Kupplungen und Rohrverbindungssystemen, die Methode Building Information Modeling (BIM) sowie vorgefertigte Komponenten. Die Fabrik konnte im April 2018 in Betrieb genommen werden.

Nuten statt schweißen und flanschen

Der Automobilzulieferer beauftragte den Versorgungstechnikanbieter ČEZ Energetické služby damit, in kürzester Zeit ein komplexes Kühlsystem mit zahlreichen Rohrleitungen zu installie-

ren. Die Anlage kühlt Stahlkarosserien ab, die im Warmumformofen verformt wurden. Das Rohrleitungskühlsystem ist maßgeblich für die Betriebserlaubnis der Fabrik. Die knappe Frist für die Installation der Anlage hätte mit traditionellen Rohrverbindungsmethoden, wie dem Schweißen oder Flaschen, nicht eingehalten werden können. Genutete mechanische Verbindungen lassen sich dagegen deutlich schneller montieren.

Aus diesem Grund entschied sich ČEZ Energetické služby für Victaulic als Lieferant von 3.400 Kupplungen, Ventilen und Armaturen. Victaulic berücksichtigte drei entscheidende Faktoren, um die Rohre für das Kühlsystem möglichst effizient installieren zu können: die digitale Konstruktionsmethode Building Information Modeling (BIM), Vorfertigung und genutete Verbindungen.

Effizienter mit virtueller Modellierung

Um die Installation des Kühlsystems möglichst zeit- und kostenoptimiert durchführen zu können, nutzten die verantwortlichen TGA-Planer und Ingenieure von Victaulic die Methode BIM. Mittels der digitalen Bauwerksdatenmodellierung entwarfen sie ein digitales, 3D- Modell des Kühlsystems in Autodesk-„Revit“. Das Abbild erfasste von den Rohrleitungen bis zu einzelnen Ventilen jedes Detail.

Die Planung und Beobachtung beim Bau des Kühlsystems nahmen die Verantwortlichen an ein und demselben Gebäudemodell vor, wodurch eine hohe Prozesstransparenz und ein intensiver Informationsaustausch gewährleistet waren.

Ein interaktiver Terminplan verknüpfte zeitliche Abhängigkeiten und übermittelte Planänderungen direkt an alle betroffenen Personen. Änderten beispielsweise die TGA-Planer im Büro ihre Entwürfe, wurden die Bauleiter sofort darüber informiert. Wegen dieser engen Koordination konnten die für Bauvorhaben typischen Leerläufe zwischen der Planung, Ausführung und Inbetriebnahme eines Projektes vermieden werden.

Schneller durch Vorfertigung

Aufgrund der präzisen Planung des Kühlsystems mittels BIM konnte Victaulic genutete, vormontierte Pumpenanschlussgruppen, sogenannte „Pump Drops“, fertigen und an die Baustelle liefern. Die Installateure mussten die Pumpen nicht zeitaufwendig vor Ort bearbeiten, sondern konnten die Montage umgehend vornehmen. Die Produktion der Pumpengruppen außerhalb der Baustelle unter kontrollierten Bedingungen gewährleistete außerdem hohe Qualitätsstandards und mehr Arbeitssicherheit. Außerdem konnten viele äußere Einschränkungen, wie Sturm und Regen, vermieden werden. Im Vergleich zur konventionellen Fertigung ermöglichte die Vorfertigung somit enorme Zeit- und Kostenersparnisse. Außerdem ist diese Produktionsweise deutlich leiser, worüber sich nicht nur die Monteure, sondern auch die Anwohner gefreut haben dürften.

Flexibler mittels genuteten Verbindungen

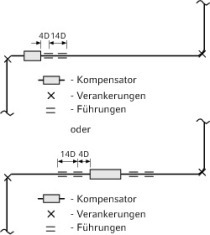

Um das Kühlsystem langfristig zuverlässig betreiben zu können, müssen die Rohrleitungen regelmäßig ersetzt, umgeleitet und erweitert werden. Die von Victaulic eingesetzten genuteten Rohrverbindungen ermöglichen eine komplette Deinstallation und erneute Montage der betroffenen Abschnitte. Bei den einteiligen „Installation-Ready“-Kupplungen von Victaulic ist dieser Vorgang in wenigen Sekunden abgeschlossen. Für die Demontage müssen dabei nur zwei Schrauben und Muttern entfernt und die Kupplung aus den genuteten Rohrenden gezogen werden. Im Gegensatz zu geschweißten Verbindungen ist es nicht erforderlich, Rohrstücke auszuschneiden und das Nachschweißen aufwendig vorzubereiten. Genutete Rohrverbindungen lassen sich drei- bis viermal schneller als geschweißte Verbindungen installieren und noch schneller deinstallieren. Durch die somit verkürzten Wartungsarbeiten am Kühlkreislauf können hohe Stillstandskosten vermieden werden.

Das neue Produktionswerk

Die Produktion konzentriert sich auf die Warmumformung von Stahlteilen, Platinenschnitt, Schweißen und Laserschneiden für Kunden aus der Automobilindustrie. Das Werk erstreckt sich über eine Fläche von 130.000 m2. Bis Ende 2018 sollen hier bis zu 400 Personen arbeiten.