Fehler in LV führen zu ungünstigen Lösungen

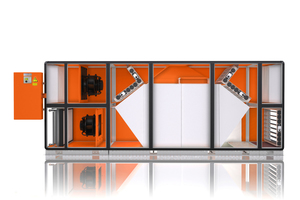

Für den Bau von Wärmeübertragern in der Klimatechnik kommen die Werkstoffe Aluminium und Polypropylen (PP) häufig zum Einsatz. Thermodynamisch gesehen, lassen sich aus beiden Materialien gute und effiziente Wärmeübertrager bauen. Darüber hinaus gibt es weitere Aspekte bei der Werkstoffwahl wie Hygiene, Toxizität und Brandschutz. Wir sprachen mit Christian Zywicki, Leiter Produktmanagement bei Menerga in Mülheim, über die Unterschiede.

tab: Sie bauen nun seit fast 30 Jahren Rekuperatoren aus PP. Dieser Werkstoff sei – so Ihre Aussage – nicht nur unter thermodynamischen Aspekten gut geeignet, sondern er sei auch toxikologisch sowie unter dem Gesichtspunkt der Hygiene unbedenklich und im Brandfall verhalte er sich unproblematisch. Seit einiger Zeit gibt es Leistungsverzeichnisse, die Rekuperatoren aus PP wegen „toxischer Belastungen im Havariefall“ ausschließen.

Ch. Zywicki: Diese Leistungsverzeichnisse beruhen auf falschen Informationen. Bei der Verbrennung von PP entstehen CO2 und Wasserdampf. Ganz anders sieht das zum Beispiel bei Kunststoffen wie Polyvinylchlorid (PVC) aus. Hier entsteht im Brandfall Chlorwasserstoffgas (HCl), das in Verbindung mit Löschwasser Salzsäure bildet und beim Einatmen die Lungen verätzt. Darüber hinaus schädigt HCl die Bausubstanz, was die Kosten für die Sanierung nach dem Brand erhöht.

Zu dem von Ihnen erwähnten Ausschreibungstext möchte ich noch anmerken, dass ein paar Zeilen nach der Passage mit den vorgeblichen toxischen Belastungen durch PP eine Filtereinheit aus PP ausgeschrieben wird, weil des Material antibakteriell sei und wirkungsvoll das Einnisten und das Wachstum von Bakterien verhindere.

tab: Gibt es auch offizielle Dokumente, die eine Unbedenklichkeit im Brandfall belegen?

Ch. Zywicki: Im Jahr 2010 haben wir von der französischen Behörde „Direction de la sécurité civile“ zur Lieferung von Lüftungsgeräten mit Wärmeübertragern aus PP in öffentlichen Gebäuden eine Freigabe zur Lieferung von Lüftungsgeräten mit Wärmeübertragern aus PP erhalten. Die französischen Behörden haben sehr hohe Anforderungen an den Brandschutz und legen ein besonderes Augenmerk auf die Toxizität von Brandgasen zum Schutz der Menschen sowie auch zum Schutz der Gebäude. Kunststoffe, die im Brandfall toxische Gase bilden können, werden für den Einsatz in öffentlichen Gebäuden nicht zugelassen. Mit entsprechenden Nachweisen konnten wir die Behörde überzeugen, dass diesbezüglich von PP keine Gefahr ausgeht. Seitdem verweisen wir bei Projekten in Frankreich die örtlichen Brandschutzbeauftragten auf das entsprechende Zertifikat der Behörde und haben keine Schwierigkeiten mit der Lieferung eines Gerätes.

tab: In Kunststoffen befinden sich in der Regel noch Additive und weitere Stoffe zur Brandhemmung. Wie ist das mit dem PP, das Sie verarbeiten?

Ch. Zywicki: Da sprechen Sie einen wichtigen Punkt an: Viele Kunststoffe werden mit so genannten Weichmachern und anderen Chemikalien versetzt, um die gewünschten Eigenschaften oder Langzeitstabilitäten zu erzielen. Einige dieser Stoffe können aus dem Werkstoff ausgasen. Die von uns eingesetzten Kunststoff-Platten werden aus einem reinen PP-Granulat gefertigt, dem ein Flammhemmer zugesetzt wird, der im Brandfall CO2 freisetzt, das die Flamme löscht.

tab: Dennoch bringt Aluminium als Material für Wärmeübertrager zumindest keine Brandlasten ins Gebäude.

Ch. Zywicki: Was das reine Aluminium angeht, stimmt das natürlich. Oft sind diese Rekuperatoren jedoch mit Epoxydharz als Korrosionsschutz beschichtet. Entzünden sich diese Schichten im Brandfall, dann können sie einen Cocktail aus Formaldehyd, Cyanwasserstoff und Ammoniak freisetzen. Das sollte eher Diskussionsstoff in Bezug auf toxische Brandlasten liefern und zwar auch unter dem Aspekt eventueller Folgereaktionen mit Löschmitteln.

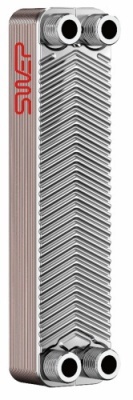

tab: Noch einmal zu den Eigenschaften von Aluminium: Das Material leitet Wärme um ein vielfaches besser als Kunststoff. Ist das im Rekuperator nicht von Vorteil?

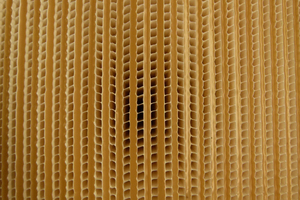

Ch. Zywicki: Das ist ein zuerst nicht von der Hand zu weisendes Argument. In der Tat ist der Wärmeleitkoeffizient von PP im Vergleich zum Aluminium um den Faktor 1.000 schlechter. Jedoch macht das bei den geringen Wandstärken von Rekuperatorplatten aus PP einen messtechnisch kaum erfassbaren Unterschied. Der Unterschied im Wärmedurchgang der Rekuperatorplatten macht PP um etwa 1,5 % schlechter als Aluminium. Dieses geringe Defizit kann durch eine entsprechend größere Oberfläche des PP-Rekuperators ausgeglichen werden. Dieser Unterschied spielt also in der realen Auslegung von Rekuperatoren keine Rolle.

tab: Kommen wir zum Thema Hygiene. Können Sie in paar Worte zu den Eigenschaften von PP sagen?

Ch. Zywicki: Dieser Kunststoff wird immer öfter in der Lebensmittelindustrie und der Medizintechnik eingesetzt. Das Material ist beständig gegen fast alle Säuren sowie Laugen und es ist vor allem mikrobiologisch nicht verstoffwechselbar. Das heißt, dass Keime und Bakterien kaum Überlebenschancen auf den Oberflächen haben. Deshalb nimmt die Lebensmittelindustrie auch immer mehr Abstand von Aluminium, das bei säurehaltigen Lebensmitteln in Lösung geht und vom Körper aufgenommen wird. Gerade Aluminium ist in der letzten Zeit in den Fokus geraten und steht im Verdacht, viele schwere Krankheiten zu verursachen. Da ist PP dann einfach die bessere Alternative. In der Medizintechnik wird PP für Einwegartikel, Apparate und sogar für Implantate im menschlichen Körper genutzt – beispielsweise für Stütznetze bei Leistenbrüchen.

tab: Auch wenn der Werkstoff PP Schmutz und Bakterien abweist, ist vielleicht doch einmal eine Reinigung oder Desinfektion erforderlich – Stichwort VDI 6022, Hygieneanforderungen an RLT-Anlagen. Wie funktioniert das in der Praxis?

Ch. Zywicki: Eine Reinigung des Wärmeübertragers kann durchaus notwendig sein, wenn dieser z.B. durch defekte Filter verschmutzt wurde. Für solche Fälle stellt die VDI 3803 konkrete Anforderungen an den konstruktiven Aufbau von Klimageräten. Demnach soll der Plattenabstand in einem Rekuperator mit einer Tiefe von 900 mm mindestens 4 mm betragen, um ihn desinfizieren zu können. Es wird davon ausgegangen, dass der Sprühstrahl des Desinfektionsmittels sonst nicht alle Stellen innerhalb des Wärmeübertragers erreicht. Ein großer Rekuperator mit einer Baulänge von 2,7 m muss nach der Richtlinie einen Plattenabstand von 10 mm haben. Das lässt sich aber nicht mehr mit der EU Verordnung 1253/2014/EG, bekannt als Ökodesignrichtlinie, in Übereinstimmung bringen. Diese verlangt eine hohe Energieeffizienz, die bei begrenztem Platz in den Technikräumen nur mit einer kompakten Bauweise von Rekuperatoren möglich ist. Das Problem dieses Widerspruchs lässt sich nur lösen, wenn die Außenluft-/Zuluft-Seite bei einer Desinfektion aus konstruktiven Gründen zwangsweise komplett durchströmt wird. Eine Möglichkeit ist die Verwendung von Doppelstegplatten für die Außenluft-/Zuluft-Seite, in denen die Luft durch die genau definierten und engen Strömungskanäle fließt. Dann lässt sich das Desinfektionsmittel in die Kammern zur Sammlung und Verteilung der Luftströme einspritzen und jeder Kanal wird komplett durchströmt, wie es bei unseren Wärmeübertragern der Fall ist. Wird dann noch ein Desinfektionsmittel mit Dispergierfunktion benutzt, dann werden auch innerhalb der Kammern sitzende Keime nicht nur oberflächlich sondern bis auf das Material desinfiziert und ausgeschwemmt.

tab: Aber in Sachen Umweltschutz und Recycling hat doch Aluminium die besseren Karten, oder?

Ch. Zywicki: Das würde ich so nicht sagen. Die Herstellung und auch das Recycling von Aluminium ist eine extrem energieaufwändige Sache. Nicht umsonst gehören Aluminiumhütten zu den Spitzenabnehmern von elektrischem Strom. PP hingegen wird mit einem geringen energetischen Aufwand aus Erdöl hergestellt und lässt sich nach dem Schreddern auch stofflich wiederverwenden, da es praktisch keine Verbindung mit anderen Stoffen eingeht.

tab: Als Schlussfrage drängt sich mir auf, warum denn nicht alle Hersteller PP als Werkstoff für Rekuperatoren nutzen?

Ch. Zywicki: Das Problem dürfte hierbei vor allem in der Fertigungstechnik liegen. Es gibt zwar mittlerweile Wettbewerber, die Klimageräte mit PP-Rekuperatoren bauen. Deren Luftleistung liegt soweit uns bekannt bei maximal 5.000 m³/h. Wir haben mittlerweile fast 30 Jahre Erfahrung mit diesem Werkstoff und bewegen heute in unseren Geräten bis zu 35.000 m³/h und das in einem Gegenstromrekuperator mit einem Gegenstromanteil von nahezu 90 %. Dabei haben wir konstruktive Wege gefunden, um die Forderungen der VDI 3803 zur leichten Reinigbarkeit der Wärmeübertrager zu erfüllen und ebenso ist die von der ErP-Richtlinie geforderte Bypass-Funktion im Gerätequerschnitt integriert.

tab: Herr Zywicki, vielen Dank für das Gespräch.