Im Gespräch mit Ernst Lutz

tab: Die Digitalisierung treibt die TGA nach anfänglicher Skepsis inzwischen deutlich um. Dabei zeigt sich diese als Herausforderung in verschiedenen Bereichen. Welche haben Ihrer Meinung nach Priorität und welche haben den größten Handlungsbedarf?

Ernst Lutz: Kein Maschinenbauer von Rang wird sich allein auf die Qualität seiner Produkte beschränken. Das gilt besonders für Grundfos: Das Unternehmen wandelt sich immer stärker vom Hardwarehersteller zum System- und Dienstleistungsanbieter. Treibende Kraft dabei ist die digitale Transformation. Sie umfasst in der Tat alle Bereiche, den gesamten Workflow innerhalb des Unternehmens und auch zwischen den Marktpartnern. Der größte Handlungsbedarf? Am wichtigsten ist es, die eigenen Mitarbeiter mitzunehmen. Deren Mindset ist das A und O!

Grundfos hat zur Umsetzung seiner Digitalisierungsstrategie eine „Digital Task Force“ aufgestellt, in der sich Top-Leute aus dem Konzern mit allen Themen rund um die Digitalisierung beschäftigen – dazu zählen netzwerkfähige Produkte mit smarten Apps ebenso wie digitale Auftrags- und Abwicklungsprozesse sowie digital unterstützte Services.

Auch in der Produktion hat die Digitalisierung Einzug gehalten. Mit der Produktion 4.0, von der Automatisierung bis zur permanenten Überwachung und Fehlerminimierung, lassen sich Prozesse steuern, der Rohstoffeinsatz optimieren und der Energie- und Wasserverbrauch trotz steigender Produktionsvolumina reduzieren.

Im „Digital Transformation Office“ diskutieren in einer dynamischen Start-up-Umgebung über 150 Software-Entwickler und Business-Developer über neue Ideen. Am Ende des Tages müssen wir aus den vielen Ideen, die es in Sachen digitaler Transformation gibt, wirtschaftlich interessante „Business Cases“ schaffen.

Bei aller Euphorie muss man natürlich darauf achten, dass das Kerngeschäft weiterläuft. Das bedingt ein feines Gleichgewicht zwischen Altem und Neuem!

tab: Ein wichtiger Aspekt der Digitalisierung fällt unter das Stichwort „Building Information Modeling“. Wie ausgereift müssen 3D-Modelle von Pumpen sein, um diese im Rahmen einer BIM-basierten Planung einsetzen zu können?

Ernst Lutz: Wir haben ein breites Portfolio von Pumpen als „Revit“-Modell hinterlegt. Für alle Modelle sind die erforderlichen Daten verfügbar, d.h. mechanische, elektrische und Betriebsdaten. Zusätzlich stehen formatierte Modelle entsprechend der gängigsten Standards zur Verfügung. Im Katalog ist der gewünschte BIM-Standard wählbar. Der im „Product Center“ gewählte Produktbereich steuert, welches BIM-Produkt im Katalog gefunden werden kann. In Form eines Typenkatalogs aufgebaut, sind die Modelle jeweils in grober, mittlerer und feiner Auflösung erhältlich und tragen so zur effizienten, ganzheitlichen Planung bei.

tab: Kommen wir zu den realen Pumpen. Welche Rolle spielt die „Intelligenz“ in den Pumpen. Wie groß ist die Akzeptanz einer Vernetzung? Gibt es dabei Unterschiede zwischen Objekt- und Wohnungsbau?

Ernst Lutz: Vernetzung ist das absolute „Must have“ in der digitalen Transformation, deshalb sind die Anforderungen an die Intelligenz und die Konnektivität der Pumpen zentral wichtig. Die Unterschiede bei der Akzeptanz sind gering – im Objektbau ist der TGA-Planer naturgemäß sehr affin für alle Entwicklungen, die ihm die Planungsarbeit und die Optimierung von Systemlösungen erleichtern. Im Wohnungsbau hat die parallel stattfindende Technik für das „Smart Home“ die Akzeptanz für smarte Pumpen quasi den Boden bereitet. Man kann tatsächlich sagen, dass die Digitalisierung und die 4.0-Features auch im privaten Wohnungsbau die Pumpe „sexy“ gemacht haben.

tab: Eine vorausschauende Wartung, auch als „predictive maintenance“ bekannt, bietet die Möglichkeiten, dass ein Produkt mitteilt, wenn es nicht mehr korrekt funktioniert oder in absehbarer Zeit ausgetauscht werden sollte. Was müssen Planer und Betreiber im Vorfeld beachten, wenn Sie sich mit dem Thema befassen?

Ernst Lutz: Eine vorausschauende Wartung braucht vor allen Dingen eine große Menge an Daten, die intelligent zu interpretieren sind – hier ist im Übrigen viel Pumpen-Know-how gefragt. Die „Big Data“ müssen durch das Wissen und die Erfahrung unserer Spezialisten zu „Smart Data“ geschrumpft werden. Dazu bedarf es leistungsfähiger Sensoren. Wir haben dazu die „Direct Sensors“ entwickelt, das sind mikromechanische Halbleitersensoren, die wir in einer eigenen Wafer-Fabrik der Reinheitsklasse 10 produzieren. Und wir brauchen adaptive Algorithmen – hier fließt das Know-how erfahrener Grundfos-Spezialisten ein.

Wie das in der Praxis aussehen kann, zeigt dieses Angebot: Mithilfe unseres „iSolutions Monitors“ kann der Betreiber den Betriebszustand der in einer Druckerhöhungsanlage installierten Pumpen überwachen und Ausfälle vermeiden. Es handelt sich um ein Überwachungssystem auf der Basis eines Multifunktionssensors mit einem lokalen Display auf der Pumpe, SCADA-Integration zu Prozessleitsystemen und optionaler Cloudanbindung.

Mit der Anbindung an unsere „iSolutions“-Cloud steht dem Betreiber eine umfassende Dienstleistung zur Verfügung: Basis ist die Überwachung der Pumpeninstallation (das Monitoring hinsichtlich Energieverbrauch, Verschleiß, Druck, Volumenstrom etc.) kombiniert mit einem Fernzugriff (Remote Management). Ein weiterer Baustein ist darauf basierend die Alarmierung des Betreibers, kombiniert mit einem Lösungsangebot (quasi die Interpretation festgestellter Fehler). Als nächster Schritt folgt die Optimierung des Systems (also Hinweise zu einer günstigeren bzw. das Eliminieren einer falschen Betriebsweise). Über allem steht als Ziel die vorausschauende Fehleranalyse – sie weist den Betreiber darauf hin, wann undwo kurzfristig ein Ausfall des Pumpensystems zu erwarten ist.

tab: Ein weiterer wichtiger Punkt wird die Vorfertigung von TGA-Modulen. In der Vorwandfertigung ist es bereits üblich, diese standardisiert, vorgefertigt und getestet zu liefern. Dies kann den Verarbeiter auf der Baustelle entlasten und bietet eine definierte Systemqualität. Ist eine Vorfertigung auch im Bereich von Pumpen denkbar?

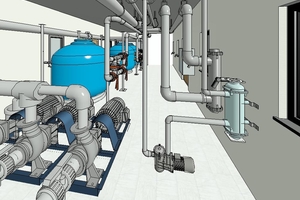

Ernst Lutz: Nicht nur denkbar – sie sind bereits verfügbar. Schauen Sie auf die bereits erwähnten Druckerhöhungsanlagen – die liefern wir bestückt mit der erforderlichen Zahl an Master- sowie Slave-Pumpen, fertig verrohrt und mit MSR-Technik – inklusive einem kundenspezifisch konfiguriertem Remote-Management zur Überwachung und Steuerung. Fertige Module sind auch in der Wasseraufbereitung verfügbar – Anlagenbauer im OEM-Geschäft konzentrieren sich zunehmend auf flexible, modulare Kleinanlagen. Nicht benötigter Platz ist für deren Kunden vielfach bares Geld. Die OEM nutzen dazu verstärkt intelligente Komponenten, z.B. „iSolutions“-Lösungen mit drehzahlregelbaren Pumpen und integrierten Sensoren zur Überwachung von Druck, Durchfluss und Temperatur.

Stichwort Desinfektionslösungen: Hier offerieren wir Komplettlösungen auf Basis Chlor oder Chlordioxid. Ganz groß gedacht: Mit dem „BioBooster“ hat Grundfos ein Konzept für modular aufgebaute, kleine, dezentrale Kläranlagen entwickelt.

Das Beste daran: Sie können per Vorfertigung weitgehend fertig montiert angeliefert werden – das ist insbesondere für Rohrleitungen interessant. Es ist unmittelbar nachzuvollziehen, dass die Vor-Ort-Montage von Rohrleitungen auf einer zumeist beengten, staubigen Baustelle unter eigentlich allen Aspekten vergleichsweise schlechter abschneiden wird als eine Vorabmontage in der Werkstatt.

Die Modularisierung bietet zusammen mit einer weitgehenden Standardisierung die Chance zu einer Konfiguration einfacher Pumpenlösungen auf der Homepage des Herstellers: In ähnlicher Weise, wie der Planer bereits heute seine Pumpe per Konfigurator auslegen kann, ist dann auch der virtuelle Anstoß des realen Fertigungsprozesses möglich („Pumpe on demand“).

tab: Herr Lutz, vielen Dank für Ihre Antworten.