Latentwärme heizt Büros

Ein deutscher Unternehmer mit einem Betrieb für Reinigungsmittel im belgischen Limburg entdeckte vor fünf Jahren an der niedrigeren Brennstoffrechnung nach Renovierung seines Kölner Wohnhauses, was er in Flandern vermutlich von Jahr zu Jahr verschenkte. Die beheizte Produktionsfläche im Werk umfasst 6000 m2. Das Werk wird zum Teil aus Explosionsschutzgründen zwangsbelüftet. In Ex-Bereichen dürfen nur ex-taugliche Geräte installiert sein. Heizungsseitig boten sich damals wie heute Warmluftgebläse an. Deren Wasser-/Luft-Wärmetauscher beschickte ein alter Ölkessel von 1,4 MW über eine Ringleitung.

„Zum zusätzlichen ölbefeuerten Dampferzeuger fanden wir nichts in den Unterlagen. Der lieferte nach einigem Nachrechnen und Nachdenken 400 kW. Vom Warmwasserbedarf für die Produktion hieß es immer nur ‚Wir brauchen riesige Mengen‘. Was das konkret hieß, blieb schwammig“, schaut Fabrikant Werner Sauer zurück. Auf Empfehlung seines Planers ließ er als allererstes Betriebsstunden- und Impulszähler am Dampferzeuger und am Heizkessel installieren. Die Ist-Analyse bestätigte die (vermutete) Überdimensionierung des Altkessels.

700 statt 1400 kW

Anstelle der ineffizienten Ölheizwertfeuerung beliefert seit etwa zwei Jahren eine 700-kW-Ölbrennwertanlage (Viessmann „Vtoplex 200“) die Heizwasser-Abnehmer. Das Brauchwarmwasser stellt ein relativ bescheidener 1000-l-Speicher mit einem separaten Öl-Brennwertkessel von nur noch rund 20 kW (Fabrikat Vaillant) zur Verfügung. Der gusseiserne 400-kW-Dampfkessel, der die Chemikalien-Mischbehälter temperierte, wich einem mit Heizöl befeuerten Dampferzeuger nach energiesparendem Durchlauferhitzerprinzip (Typ Clayton, 100 kW).

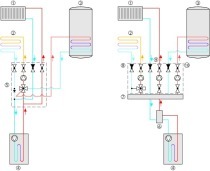

Nicht nur die sanierte Versorgungstechnik führte zu spürbar reduzierten Ölkosten. Auch die Umgestaltung der Hydraulik trägt zur Entlastung dieses Ausgabepostens bei. So kann der Bürotrakt der Chemoplast N.V. von der Bilanz her allein über die Kondensationsgewinne der Ölbrennwertanlage geheizt werden. Der Verwaltungstrakt ist am Gesamtwärmebedarf des Chemiebetriebs mit 15 % beteiligt. Darüber hinaus konnten noch an anderer Stelle Verluste abgebaut werden. Gelungen ist dieser „Ertrag“ durch ein Hintereinanderschalten der zwei Heizkreise: Ein Teil des Rücklaufs von 45 bis 50 °C der Heizlüfter, deren Wasser-/Luft-Wärmetauscher der Kessel mit 85 °C (Hochtemperatur) anfährt, mündet als Vorlauf in den Radiatorkreis ein (Niedertemperatur). Dessen Rücklauf beträgt im Mittel der Heizperiode 33 bis 35 °C. Damit liegt er genügend tief, um einen Großteil des Wärmeinhalts aus den Rauchgasen auszukondensieren.

Das zentrale Element der Schaltung sind zwei Mehrwegemischer vom Typ „Rendemix“ (Fabrikat HG Baunach). Sie ermöglichen diese Hydraulik und den Latentwärmegewinn. Ihre Mischtechnik mit integrierten Ausgleichsstrecken stimmt die unterschiedlichen Temperatur- und Volumensebenen exakt auf den Bedarf der Wärmenutzer ab. Die Armaturengruppe spaltet den Rücklauf in zwei Teilströme und lenkt den 50 °C heißen Überschuss zum Ölkessel und den relativ kalten Radiatorrücklauf zum Kondensationswärmetauscher.

Die Planung geht zukünftig von mindestens 20 % Heizöleinsparung aus.