Tiefkühlen mit hoher Effizienz

GEA Kältetechnik im Bonduelle-Tiefkühllager Estrées-MonsDie Bonduelle-Gruppe, Anbieter von Gemüsekonserven, Tiefkühlgemüse und verarbeitetem Salat, hat ihre Tiefkühllager am Standort Estrées (nahe Péronne in Frankreich) modernisiert und erweitert. In den Kälteanlagen der bestehenden Lager wurde das für sein hohes Ozonabbaupotenzial bekannte Kältemittel R22 durch die natürliche Alternative Ammoniak (R717) ersetzt. Zeitgleich entstand ein 35 m hoher Lagerneubau, der etwa 24.000 Palettenstellplätze bietet und mit moderner Kältetechnik ausgestattet wurde. Sowohl das Sanierungsprojekt als auch die Kältetechnik für das neue Hochregallager vergab Bonduelle an die GEA Refrigeration France (www.gearefrigeration.com). Der Auftragswert belief sich auf insgesamt fast 2 Mio. €.

Bestandsanlagen 25 % effizienter

Eine deutliche Energieersparnis ließ sich bereits bei den Bestandsanlagen erzielen: Im Zuge der Umrüstung von R22 auf Ammoniak wurden nicht nur die Kältemaschinen im laufenden Betrieb umgestellt, darüber hinaus haben die Kältespezialisten von GEA in enger Zusammenarbeit mit dem Kunden die alten Luftkühler mit Frequenzumrichtern ausgerüstet. Die Lüfterdrehzahl orientiert sich nun am Kühlbedarf. In Summe führen die Maßnahmen zu einem um etwa 25 % verbesserten Wirkungsgrad.

Halbierter Energieverbrauch beim Neubau

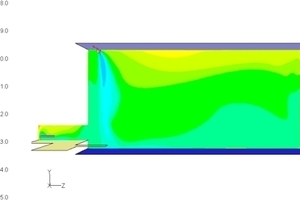

Noch effizienter ließ sich die Kältetechnik für das neue, vollautomatische Hochregallager umsetzen. Trotz der Kapazität von 24.000 Stellplätzen kommt das Palettenlager mit einer Kälteleistung von gerade einmal 2100 kW aus, bereitgestellt bei minus 28 °C von zwei Ammoniak-Schraubenverdichtern des Typs "GEA YR-Y2655S-28". Sie arbeiten fünf GEA Goedhart-Luftkühlern aus dem Segment GEA Heat Exchangers zu. Diese blasen kalte Luft von der Decke aus nach unten und unterstützen so den Thermosyphon-Effekt für eine gute Durchdringung des Lagerraums (Volumen etwa 150.000 m³). Bei der Auslegung wurde darauf geachtet, dass sowohl die Regalreihen mit ihren 14 Lagerebenen als auch die sechs Regalbediengeräte möglichst wenig Einfluss auf die Temperaturverteilung haben.

Der durch die gezielte Luftströmung induzierte „Kältesee“ sorgt dafür, dass eine geringe Temperaturschichtung entsteht und die geforderte Lagertemperatur vom minus 20 °C an allen Lagerplätzen eingehalten wird. Wichtig ist hierbei, dass die Luftbewegung mit geringer Geschwindigkeit erfolgt und dennoch keine „Wärmenester“ entstehen. Die Zieltemperatur lässt sich daher mit einer Temperatur von nur minus 25 °C am Luftauslass herstellen. Frequenzumrichter an den Ventilatoren und die drehzahlgeregelten Schraubenverdichter stellen einen bedarfsgerechten Betrieb und einen hohen Wirkungsgrad im Teillastbereich sicher.

Das von GEA umgesetzte Kühlprinzip hatte sich bereits in der Tiefkühl-Hochregallager-Anwendung bewährt und konnte seine Wirkung unter Beweis stellen. Seit Frühling 2011 ist das Tiefkühllager in Betrieb und begnügt sich mit etwa 15 kWh/(m³ a), während herkömmliche Großlager zirka 40 kWh/(m³ a) für die Tiefkühlung benötigen.