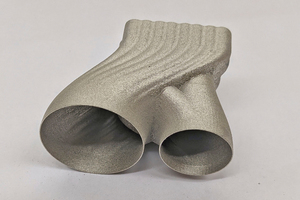

Wärmeübertrager aus dem 3D-Drucker

Multifunktionale Bauteile durch selektives LaserschmelzenEin vom Fraunhofer IWU geführtes Projekt nutzt mathematische Strukturen, um skalierbare Module für Miniatur-Wärmeüberträger mit optimalem Wirkungsgrad und hoher Anpassungsfähigkeit an unterschiedliche Randbedingungen herzustellen. Die Fertigung erfolgt durch selektives Laserschmelzen, ein 3D-Druckverfahren. Jetzt zieht das Projekt eine erste positive Zwischenbilanz und benötigt die aktive Beteiligung aus der Industrie, um die Technologie in die Praxis zu bringen.

Die Zeiten, in denen die Additive Fertigung (AM), vielen auch als 3D-Druck bekannt, nur als Technologie für das Prototyping in der Produktentwicklung galt, sind längst vorbei. In den letzten 15 Jahren hat AM als ernsthafter Konkurrent zu konventionellen Fertigungsverfahren immer mehr an Bedeutung gewonnen. Im Gegensatz zu üblichen Verfahren, bei denen Material abgetragen wird, fügt AM schichtweise Material hinzu und ermöglicht so die Herstellung komplexer Bauteile. Die Technologie hat vor allem in solchen Anwendungen Fuß gefasst, die am meisten von einer kleinen bis mittleren Serienfertigung leichter und multifunktionaler Bauteile profitieren, wie z.B. in der Automobil- und Luftfahrtindustrie, der Medizintechnik oder auch der Architektur. Neben einer schnelleren Markteinführung neuer Produkte kann AM zu einer Optimierung der Lieferketten führen und die Produktion zurück auf einen dezentralen, bedarfsorientierten Prozess verlagern. Schließlich bietet AM auch Designfreiheit für Formen, die mit konventionellen Methoden nicht realisierbar sind, und kann damit Material, Energie und Abfall einsparen.

Additive Fertigung bietet Vorteile für Spezialanwendungen

Diese Vorteile von AM werden nun in AutoHeat (agent3d.de/autoheat) genutzt, einem Zweijahresprojekt, das vom deutschen Innovationsprogramm AGENT-3D unterstützt wird, um die Erforschung, Standardisierung und Marktakzeptanz von AM voranzutreiben. AutoHeat konzentriert sich auf die Entwicklung von Miniatur-Wärmeübertragern (WÜ), mit dem Ziel, hocheffiziente, platzsparende und skalierbare 3D-gedruckte WÜ-Module mit einer innovativen Kanalstruktur und einer flexiblen Endform zu entwickeln. Die Identifizierung von Anwendungsfällen und die Arbeit an neuen Ausbildungsformaten für Designer und Nutzer sind weitere wichtige Ziele.

„Wir haben Wärmeübertrager als Forschungsschwerpunkt gewählt, weil ihre komplexen Geometrien mit AM leicht zu realisieren sind. Außerdem profitieren sie von der Miniaturisierung, und relevante Parameter können im Hinblick auf die Leistung optimiert werden“, sagt Nikolaus Milaev, Projektleiter am Fraunhofer IWU, Dresden.

Durch ein stark adaptives Design soll es so möglich sein, auf verschiedene Randbedingungen beim Einsatz von WÜ zu reagieren und damit selbst Spezialanwendungen wie Hochtemperatur- und Kryoanwendungen möglich zu machen.

Das Fraunhofer IWU und die anderen Industriepartner aus den Bereichen Serverkühlung und Brennstoffzellen setzen bei dem Projekt auf das LPBF-Verfahren (Laser Powder Bed Fusion), dem selektiven Laserschmelzen. Bei diesem AM-Verfahren schmilzt ein Hochleistungslaser Konturen und Oberflächen auf einem Metallpulverbett auf und verbindet sie lokal. Dieser Prozess wird schichtweise wiederholt, während sich die Bauplattform nach jeder Belichtung absenkt. Nach der Belichtung der letzten Schicht können die auf der Plattform angeordneten Bauteile entpulvert und entfernt werden.

Fraktale Geometrien für eine optimierte Wärmeübertragung

Um eine optimal zu fertigende und hocheffiziente Struktur für die WÜ-Kühlkanäle auszuwählen, hatte das Fraunhofer IWU (www.iwu.fraunhofer.de) in einem Vorgängerprojekt Inspiration bei natürlichen Formen wie Spinnennetzen oder Wurzeln gesucht. Das Team entschied sich schließlich für die weitere Erforschung einer mathematischen Form, der Sierpinski-Kurve. Diese hatte in Versuchen zu einer 50 % höheren Leistungsfähigkeit im Vergleich zu bestehenden WÜ-Modellen geführt. Die Kurve wird nun in einem 4x4-Block verwendet, wodurch 16 Kühlkanäle entstehen, die in beide Richtungen skaliert werden können. Das Ergebnis ist ein WÜ-Modul, das in Länge und Höhe flexibel ist und damit ideal geeignet, sich an Anforderungen in Bezug auf Volumen, Größe und benötigte Kapazität anzupassen. Durch die Integration von Umlenkgeometrien werden die linearen Teilabschnitte, je nach benötigter Austauschfläche, miteinander verbunden. Letzteres erwies sich als besonders herausfordernd, da sich die Umlenkgeometrie an die vorhandenen Beschränkungen im Bauraum und in der finalen Anwendung des WÜ anpassen muss.

Hocheffiziente Miniatur-Wärmeübertrager sind möglich

Nach mehr als einem Jahr Laufzeit kann das AutoHeat-Projekt nun eine positive Zwischenbilanz ziehen: Zunächst wurde die gewählte Sierpinski-Struktur auf ihr tatsächliches Potential zur Optimierung des Wärmeübergangs bei gleichzeitiger Reduzierung des Druckverlustes untersucht. Der Vergleich von konventionell gefertigten Modellen führender WÜ-Hersteller mit den neuen AM-Modulen bestätigt, dass das Konzept nicht nur umsetzbar ist, sondern auch den für eine bestimmte Kühlleistung erforderlichen Platzbedarf auf ein Minimum beschränken kann. Versuche wurden mit Materialien bestehender Wärmeübertrager durchgeführt, unter anderem AlSi10Mg, 1.4404, Kupfer und Inconel. Das Projekt hat zudem das Problem gelöst, einen Übergang der mikroskopischen WÜ-Strukturen zu den makroskopischen Verbindungen herzustellen, die in der Kälte- und Klimaindustrie und anderen Anwendungen heute Standard sind. Damit steht einer Integration der WÜ-Module in bestehenden Praxisanwendungen nichts mehr im Wege.

Nach erfolgreicher CFD-Simulation sollen die WÜ-Module nun in verschiedenen Skalierungsfaktoren gefertigt werden, um experimentelle Drucktests durchzuführen. Verschiedene Wandstärken werden dabei getestet, um die reproduzierbare, qualitativ hochwertige Herstellung von Teilen mittels LPBF zu verifizieren. Anschließend hofft das Team, die Konstruktion um +50 % durch ein autonomes Software-Add-on zu bestehenden CAD-Programmen zu beschleunigen, um Variationen des WÜ-Grundmoduls kostengünstiger zu erstellen.

AutoHeat benötigt Beteiligung der Industrie für Übertragung in die Praxis

Neben den reinen Forschungskomponenten hat es sich AutoHeat auch zum Ziel gesetzt, das Einsatzpotential der WÜ-Module in der Praxis zu überprüfen. Dazu hat re-generate, Forschungspartner des Fraunhofer IWU, eine kurze Umfrage entwickelt, die Schlüsselfaktoren für das WÜ-Produktdesign, den derzeitigen Einsatz von 3D-Druck in Unternehmen und die Inhalte möglicher Bildungsformate untersucht. Die Umfrage, auf Deutsch (www.surveymonkey.de/r/AutoHeat_DE) und Englisch (www.surveymonkey.de/r/AutoHeat_EN) verfügbar, richtet sich an Hersteller, Forschende und Nutzer kleiner bis mittelgroßer Wärmeübertrager (Mikrokanal-WÜ; Platten-, Rohrbündel-, Kompakt-WÜ), aus allen Heiz- und Kühlanwendungen oder Branchen.

Die Teilnahme dauert maximal zehn Minuten, ist aber von hohem Wert für das Projektteam, um den zukünftigen Einsatz der WÜ-Module und des Softwaretools in der Praxis besser bestimmen zu können. Teilnehmer der Umfrage erhalten zudem detailliertere Informationen zum Projektfortschritt.