Optimierte Hydronikregelung für Produktionswerk

Mehr Komfort, weniger EnergieverbrauchDie Senkung des Energieverbrauchs bei gleichzeitiger Verbesserung des Komforts im Gebäude war die Herausforderung eines Projekts, das IMI Hydronic Engineering an seinem deutschen Produktionsstandort in Erwitte durchgeführt hat. Um das gesamte System der Produktionsstätte zu verbessern, war eine optimierte Hydroniklösung erforderlich.

Im Rahmen seiner Nachhaltigkeitsagenda untersucht IMI Hydronic Engineering kontinuierlich Möglichkeiten, seinen CO2-Fußabdruck zu reduzieren und seinen

Energieverbrauch in einem äußerst volatilen Markt zu begrenzen. Schon seit längerem investiert das Unternehmen daher in die Verbesserung der Energienutzung in seinem Werk in Erwitte, dazu gehört u. a. die Installierung von Photovoltaikanlagen. Der Hersteller möchte die Optimierung noch weiter vorantreiben, muss dazu aber wissen, wie sich die Energie im Einzelnen verteilt, d. h. wieviel Wärmenergie im gesamten System des Werkes fließt und wo wieviel verbraucht wird. Um hierfür präzise Ergebnisse zu erhalten, wurde ein einmonatiger sogenannter „Proof of Concept“, also eine Machbarkeitsstudie, im Erwitter Werk durchgeführt. Zuständig für die Durchführung war das HyInsight-Team des Herstellers, das im Rahmen der Nachhaltigkeitsagenda Lösungen für die Überwachung und Reduzierung des CO2-Fußabdrucks und der Energiekosten von Gewerbe- und Industriegebäuden ent-wickelt. Zusammen mit Enerbrain, einem italienischen Start-up für Optimierungen von HLK-Systemen, sollte die beste Lösung gefunden werden, die einen minimalen Energieverbrauch sowie eine Komfort-optimierung gewährleistet.

Ausgangslage

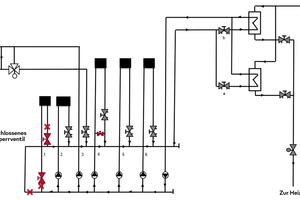

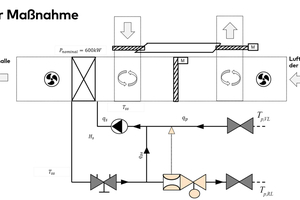

Die Heizwärme für den Erwitter Produktionsstandort wird in einer Heizzentrale erzeugt. Zwei Wärmeübertrager sorgen für die Verteilung vom Primär- zu den Sekundärkreisläufen. Danach sind sechs Verbraucher mit unterschiedlicher Last und unterschiedlichen Anforderungsprofilen angeschlossen. Als größter Verbraucher wurde eine Lüftungsanlage (AHU) identifiziert, die eine Leistung von 600 kW hat und damit 80 % der Last in Anspruch nimmt. Die Anlage ist auch für die Beheizung und Umluft der gesamten Produktionshalle verantwortlich.

Das Team, das die Machbarkeitsstudie durchführte, konnte anfangs nicht abschätzen, wie viel Energie benötigt und verbraucht wurde. Die Lüftungsanlage und ihre Wärmeübertrager waren überdimensioniert, sodass eine geringe Regelbarkeit des Durchflusses bestand. In den meisten Fällen war die Last so klein, dass das Regelventil kaum geöffnet war. Das erschwerte die Möglichkeit einer genauen Regelung. Während der COVID-Pandemie wurde die Hallennutzung am Standort kontinuierlich optimiert und angepasst. Dieses führte zu Herausforderungen bei der Einstellung der richtigen Heizzyklen, denn diese mussten nach Bedarf ständig geändert werden. Es kam zu Lastschwankungen.

Systemaktualisierung

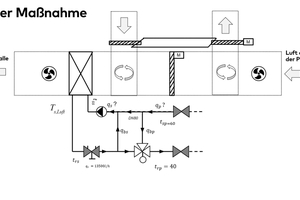

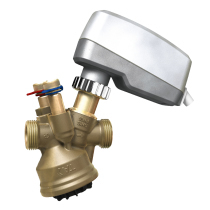

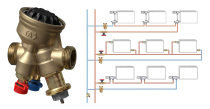

Um sicherzustellen, dass die Produktion über einen längeren Zeitraum nicht gestört wird, mussten das System-Upgrade und die Verrohrung in kürzester Zeit durchgeführt werden. Das ausführende Team entschied sich dafür, zwei kritische Systemaktualisierungen vorzunehmen. So wurde anstelle des vorhandenen 3-Wege-Mischventils ein „TA-Smart“ installiert. Das Durchgangsregelventil mit EQM-Charakteristik ermöglicht die Durchfluss-, Temperatur- und Leistungsmessung. Der Bypass wurde geschlossen, damit die 3-Wege-Schaltung in eine 2-Wege-Schaltung umgewandelt werden konnte.

Gewählt wurde ein DN 80 PN-16-Ventil, um die vorhandene Verrohrung anzupassen. Ermöglicht wurde dies durch die genaue Regelfähigkeit des Ventils – der Auslegungsdurchfluss macht 28 % des Nenndurchflusses des Ventils aus. Das „TA-Smart“-Ventil misst kontinuierlich die durch den Wärmeübertrager fließende Wärmenergie und regelt den Durchfluss im Einspritzkreis. Die Durchfluss-, Temperatur-, Leistungs- und Energiedaten werden alle 15 Sekunden über ein 4G-Gateway an die „IMI Hydronic Cloud“ gestreamt. Das Ventil macht die Anlagendaten transparent, indem es kontinuierlich umsetzbare Daten und Anpassungen bereitstellt und eine sehr gute Durchflussregelbarkeit gewährleistet. Das kompakte Ventil mit wenig Komponenten ermöglicht eine schnelle Installation mit geringen Umbaumaßnahmen und bietet eine laufende Systemanpassung. Es wird mit einer 24-V-Wechsestromversorgung betrieben und mit einem 10-V- Gleichstromsignal geregelt. Die Stromversorgung und das Reglersignal des 3-Wege-Ventilantriebs wurden wie ursprünglich installiert belassen.

Die zweite Systemaktualisierung erfolgte in Zusammenarbeit mit Enerbrain, indem in der Produktionshalle vier batteriebetriebene Sensoren an strategischen Stellen installiert wurden, die die relative Luftfeuchtigkeit, Temperatur und den CO2-Gehalt messen. Zudem wurde das Leitsystem um eine Cloud-Regelungs- und Visualisierungslösung erweitert. Dieses System passt die Sollwerte von Ventil, Ventilatoren und Klappen dynamisch gemäß den Mess- und historischen Daten des Sensors an und nutzt dafür moderne Analysealgorithmen. Dieses zweite System-Upgrade trägt dazu bei, die Systemtransparenz zu erhöhen, indem Daten auf konsolidierte Weise verfügbar gemacht werden. Zudem passt das System auch dynamisch den Sollwert an, der das Problem der Schwankungen der Systemleistung adressiert.

Das Upgrade des Steuerungssystems besteht aus drei Hauptkomponenten, die zwischen dem ursprünglichen Bedienfeld und dem Feldgerät platziert wurden. Die komplette Installation dauerte einen Tag und wurde vom Wartungsteam des Werks durchgeführt. Zur Inbetriebnahme wurde das „TA-Smart“-Ventil ohne zusätzliche Geräte mit der „HyTune“-App des Herstellers parametriert. Der Regelmodus wurde auf Durchflussregelung eingestellt, um eine EQM-Charakteristik zu gewährleisten, die insbesondere auch im unteren Öffnungsbereich (bis 20 % der Durchflussmenge) eine sehr hohe Regelgenauigkeit sicherstellt. Der Auslegungsdurchfluss wurde auf 13.500 l/h angepasst. Da vor Ort keine Bus- oder internen Netzwerke verfügbar waren, wurde ein 4G-Gateway installiert, um Daten an die Cloud zu streamen.

Ergebnis und Fazit

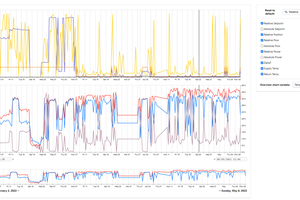

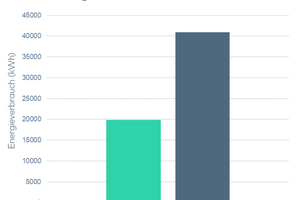

Zur Bewertung der Auswirkungen der Maßnahmen auf das Gesamtsystem, wurden zwei Phasen definiert. Phase 1: Simulation des Altsystems und Phase 2: Analyse des neuen Systems. Diese beiden Phasen wurden jeweils zwei Wochen durchgeführt. In der ersten Phase wurde nach der Installation der neuen Lösung auf Stellungsregelung eingestellt und das neue Regelungssystem ausgeschaltet. So konnte das Verhalten des alten 3-Wege-Ventils simuliert werden. In der zweiten Phase wurde der „TA-Smart“ in den Durchflussregelmodus versetzt und die Algorithmen wurden eingeschaltet. Der Vergleich zwischen den beiden Phasen zeigte während des einmonatigen Tests, dass mit dem neuen Regelungssystem beim thermischen Energieverbrauch etwa 45 % eingespart wurden und der Benutzerkomfort von 43 % auf 67 % verbessert wurde.